液压系统现状

当前能源和节能问题日益受到人们重视,在冶金设备中液压系统的节能设计及改造也成为液压技术工作者所关注的重大课题之一,其中液压系统用电量的高低是其重要性能指标之一其关键就是提高液压系统能量利用率。

近年来钢铁冶金企业的高速发展,国内各钢铁企业面临着日益剧增的能源消耗、环保的压力,冶金行业属于典型的高耗能产业,其能耗约占全国总能耗的15%左右,而钢铁企业生产过程中的能源有效率仅为30%左右,淘汰高耗能电机已成为节能减排的一种方案。现有的液压系统中,虽然普通异步电机及柱塞泵的恒压变量技术也日渐完善,但由于在设计和使用液压系统中,往往只侧重考虑系统的功能和成本,而忽略了系统能量的充分利用,由于其自身的功率因数、机械效率、传动损耗等始终无法克服,冶金液压系统在生产过程中待机、待料、保压等工序过程中仍存在电耗的使用浪费。据不完全统计,液压系统大约有50% ~ 70%的时间处于保压或待机状态,造成了极大的能量损耗即电耗浪费。如何通过在电气与液压的闭环控制在原理上对常规液压系统进行改进,从而达到液压系统节能降耗目的,对加强冶金设备液压系统节能有着重要的现实意义。

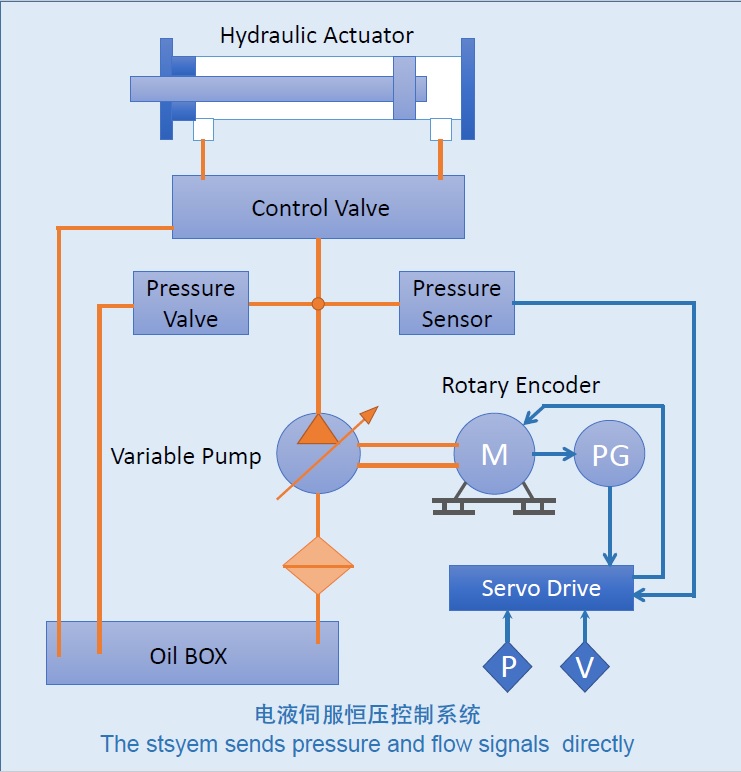

随着伺服电机及其相关控制技术的不断成熟,已广泛用于注塑机、压铸机、油压机等相关行业,已成为代替普通异步电机的一种趋势,伺服电机具有快速响应及转速的精准控制及其相关信号的反馈,配合伺服变量油泵的使用,根据以往现场改造案例,节能率可达20%-50%甚至更高。为了更好的,合理的解决液压站高能耗问题,可以通过液压站淘汰电机改造伺服节能系统,达到节能降耗的目标。

none